Опиливание — это срезание с заготовок небольшого слоя материала (припуска) с помощью напильников для получения точных размеров, указанных в чертеже.

Для опиливания (т.е. для работы напильником) надо следовать следующим советам:

- Опиливание обычно начинается с проверки припуска на обработку, который мог бы обеспечить изготовление детали в соответствии с чертежом.

- Перед опиливание заготовку следует надёжно закрепить в зажимных устройствах. Для этого используют слесарные тиски, струбцины, зажимы столярного верстака и т. п.

- Зажимные устройства следует зажимать только усилием рук.

- Чтобы не повредить поверхность заготовки из мягких материалов (например, из древесины) при креплении ее в слесарных тисках, между ней и губками тисков размещают прокладки из картона или алюминия.

- Верхняя кромка заготовки, зажатой в тисках, должна находиться на высоте 4-10 мм над рабочей поверхностью.

- Выбираются подходящие напильник (напильники)

- напильники бывают разной длины. При опиливании выбирают напильник примерно на 150 мм длиннее обрабатываемой заготовки.

- выбирается тип напильника, который соответствует обрабатываемой поверхности.

Типы напильников и обрабатываемые им поверхности:

а – плоский; б – квадратный; в – трехгранный; г – полукруглый; д – круглый; е – ромбический; ж – ножовочный - Перед началом работы, после окончания работы и во время перерывов напильник должен находиться с правой стороны тисков рукояткой к работающему.

- Рабочая поза (стойка) при опиливании

- туловище работающего должно быть размещено в пол-оборота (под углом 45°) к закрепленной для обработки заготовке.

- левую ногу необходимо установить около верстака на расстоянии 15-20 см. А правую ногу надо отодвинуть назад и вправо примерно на расстояние 20-30 см от левой другой. При этом угол между средними линиями ступней должен составлять 60°.

При рабочем ходе напильником (от себя) основная нагрузка приходится на левую ногу, а при обратном (холостом) ходе — на правую ногу, поэтому мышцы ног будут попеременно отдыхать.

При снятии напильником толстых слоев металла, когда приходится нажимать на напильник с большой силой, правую ногу необходимо отставлять от левой назад на 500—700 мм, так как в этом случае она является основной опорой. При слабом нажиме на напильник, например при доводке или отделке поверхности детали, стопы ног следует располагать почти рядом. - тиски должны быть на такой высоте, чтобы при наложении локтевой части руки на губки тисков между локтевой и плечевой частями руки образовывался угол 90°. Если высота тисков не соответствует росту работающего, ее регулируют сцециальными подставками или поднимают верстак с тисками.

Рабочая поза при опиливании

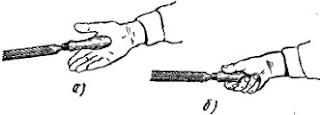

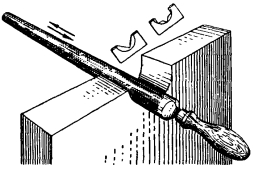

- напильник берут в правую руку так, чтобы большой палец лежал сверху вдоль ручки, а ладонь упиралась в ее конец. Остальными пальцами поддерживают ручку снизу. Правая рука от локтя до кисти должна составлять с напильником прямую линию.

Положение кисти правой руки на напильнике - ладонь левой руки накладывают поперек напильника на расстоянии 20-30 мм от его конца. При этом пальцы должны быть слегка согнуты, но не свисать: они не поддерживают, а только прижимают напильник. Локоть левой руки должен быть немного приподнят.

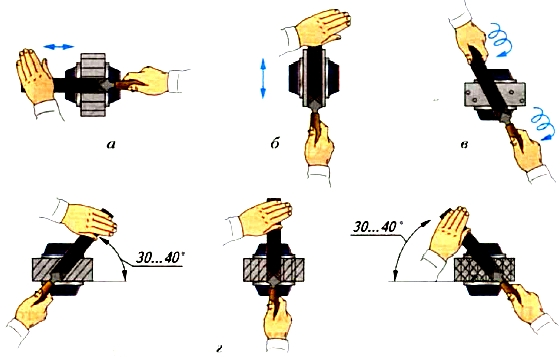

Положение кисти левой руки на напильнике - При опиливании должна соблюдаться координация усилий нажима (балансировка), заключающаяся в правильном увеличении нажима правой руки на напильник во время рабочего хода и при одновременном уменьшении нажима левой руки.

Движение напильника должно быть строго горизонтальным, поэтому давление на ручку и конец напильника должно изменяться в процессе рабочего движения. При рабочем движении напильника нажим левой рукой необходимо постепенно уменьшать, а правой увеличивать. Т.е. при среднем положении прикладывается наибольшее усилие и при крайних — меньшее (см. стрелки-векторы на изображении ниже).

Регулируя нажимы на напильник, добиваются получения ровной опиливаемой поверхности без завалов по краям.

Прижимать напильник к обрабатываемой поверхности необходимо только при рабочем ходе (от себя). При обратном ходе не следует отрывать напильник от поверхности детали. Во время обратного хода напильник должен лишь скользить. Чем грубее обработка, тем больше должно быть усилие при рабочем ходе.

При чистовом опиливании нажим на напильник должен быть значительно меньше, чем при черновом. В этом случае левой рукой нажимают на нос напильника не ладонью, а лишь большим пальцем.Распределение усилий правой и левой руки при опиливании - При опиливании зубья напильника оставляют на обрабатываемой поверхности следы, называемые штрихами.

При обработке заготовок следует время от времени изменять направление движения напильника. Иначе будет трудно получить правильную и чистую поверхность. - поперечное опиливание (см. изображение, а) позволяет снимать большие припуски,

- продольное опиливание (см. изображение, б) обеспечивает прямолинейность обрабатываемой плоскости.

- круговое опиливание (см. изображение, в) применяют для снятия небольших припусков при окончательной отделке поверхности.

- Можно опиливать заготовку косым штрихом слева направо, затем поперечным и в завершение косым штрихом справа налево. Эта обработка называется опиливанием перекрёстным штрихом (см. изображение, г).

Приёмы опиливания заготовок: а — поперечное; 6 — продольное; в — круговое; г — перекрёстным штрихом - Порядок использования напильников такой

- сначала используют драчёвые напильнике (они имеют крупную насечку, номера "0" и "1"). Толщина снимаемого слоя металла за один ход драчёвого напильника составляет 0,2-0,5 мм.

Обычно при работе с пластмассой или если необходимо снять лишь небольшой слой материала драчёвые напильники не применяются. - потом используют обычные напильники (они ещё называются личными, номера "2" и "3"). Толщина снимаемого слоя металла за один ход личного напильника 0,1-0,3 мм.

Личные напильники обычно не применяются для обработки древесины и мягких металлов (олово, свинец и т.п.), т.к. их мелка насечка забивается древесиной и работать ими становится невозможным. - затем используют бархатные напильники (они имеют очень мелкую насечку, номера "4" и "5"). За один проход они снимают слой металла толщиной 0,005-0,01 мм.

Бархатные напильники обычно не применяются для обработки древесины и мягких металлов (олово, свинец и т.п.), т.к. их мелка насечка забивается древесиной и работать ими становится невозможным. - при опиливании мелких деталей, углублений с разной формой поверхности или зачистке заготовок в труднодоступных местах применяют надфили.

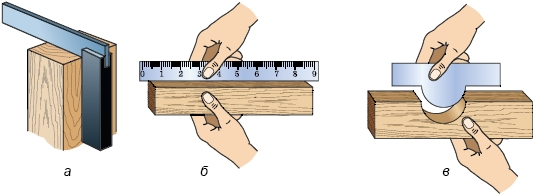

- Правильность опиливания поверхностей проверяют

- с помощью линейки на "просветление". При этом способе

- деталь освобождают из тисков и поднимают на уровень глаз

- поверочную линейку берут правой рукой за середину и прикладывают ребро поверочной линейки перпендикулярно к проверяемой поверхности

- для проверки поверхности во всех направлениях сначала линейку ставят по длинной стороне в 2—3 местах, затем по короткой— также в 2—3 местах, и, наконец, по одной и по другой диагонали.

Если просвет между линейкой и проверяемой поверхностью узкий и равномерный, значит плоскость обработана удовлетворительно. - во избежание износа линейку не следует передвигать по поверхности, ее необходимо каждый раз отнимать от проверяемой поверхности и переставлять в нужное положение.

- линейка может должна быть заменена угольником для проверки поверхностей расположенных под прямым углом. А в случае сложных форм линейка заменяется шаблоном.

|

| Контроль качества обработанной поверхности "на просветление": а – угольником; б – линейкой; в – шаблоном |

- с помощью поверочной плиты "на краску". Этот способ применяют когда поверхность должна быть опилена особо тщательно. В этом случае на рабочую поверхность поверочной плиты с помощью тампона (свернутой тряпочки) наносится тонкий равномерный слой краски (синька, сажа или сурик, разведенный в масле).

Затем поверочную плиту накладывают на проверяемую поверхность (если деталь громоздкая), делают несколько круговых движений, после этого плиту снимают. На недостаточно точно обработанных (выступающих) местах детали остается краска. Эти места опиливают дополнительно до тех пор, пока не будет получена поверхность с равномерными пятнами краски по всей поверхности. - параллельность двух плоскостей может быть проверена при помощи кронциркуля или штангенциркуля. Инструмент прикладывается к плоскостям в нескольких местах, при этом их губки не должны двигаться.

Во избежание износа инструмент не следует передвигать по поверхности, его необходимо каждый раз отнимать от проверяемой поверхности и переставлять в нужное положение. - При опиливании древесины, фанеры и ДВП насечка напильников быстро забивается отходами. Рабочую поверхность таких напильников очищают специальной металлической щеткой, двигая ее вдоль нанесенных на напильник насечек.

- При опиливании нужно следить, чтобы пальцы рук не попадали в промежуток между инструментом и обрабатываемой заготовкой.

- Опилки и другие отходы следует убирать специальной щеткой. Запрещается сдувать их или сметать рукой.

- Новым напильником нужно работать только с мягким металлом, т.к. у него есть заусеницы, которые легко ломаются при контакте с твердым материалом. Поэтому прежде чем обрабатывать сталь или чугун, инструмент следует "обкатать" на латуни, свинце или бронзе.

- На материалах на которых есть окалина она сначала снимается или старым напильником, или точилом. В противном случае напильник очень быстро придёт в негодность

Немного подробнее об некоторых видах опиливания

Опиливание наружных плоских поверхностей

Выполнение этого вида работы является наиболее трудным. Если работник научится правильно опиливать прямолинейные поверхности, то он точно сумеет опилить и другие поверхности.

При опиливании плоских поверхностей используют плоский напильник — драчевый и личной. Сначала опиливают одну широкую плоскость (она является базой, т. е. исходной плоскостью для дальнейшей обработки), затем вторую параллельно первой и т. д. Следует стремиться к тому, чтобы опиливаемая плоскость всегда находилась в горизонтальном положении. Опиливание нужно вести перекрестными штрихами. Параллельность сторон проверяют кронциркулем или штангенциркулем.

Качество опиливания по верхности проверяют поверочной линейкой в различных положениях (вдоль, поперек, по диагонали).

Рассмотрим последовательность опиливания поверхностей у стальной плитки с точностью 0,5 мм.

Сначала опиливают широкие поверхности плитки, для чего необходимо:

- зажать плитку в тиски поверхностью А вверх и так, чтобы обрабатываемая поверхность выступала над губками тисков не более чем на 4—6 мм;

- опилить поверхность А плоским драчевым напильником;

- опилить поверхность А плоским личным напильником и проверить прямолинейность поверхности линейкой;

- установить плитку поверхностью Б вверх;

- опилить поверхность Б плоским драчевым напильником;

- опилить поверхность Б плоским личным напильником и проверить прямолинейность поверхности линейкой, а параллельность поверхностей А и Б кронциркулем.

Закончив обработку широких поверхностей, переходят к опиливанию узких поверхностей плитки, для чего необходимо:

- надеть на губки тисков нагубники и зажать в тиски плитку ребром вверх;

- опилить это ребро плоским драчевым напильником;

- опилить ребро плоским личным напильником, проверить прямолинейность поверхности линейкой, а перпендикулярность опиленной поверхности к поверхности А проверить угольником;

- зажать в тисках плитку противоположным ребром вверх;

- опилить поверхность этого ребра плоским драчевым и затем личным напильником и проверить прямолинейность обрабатываемой поверхности линейкой, перпендикулярность к поверхности А угольником и параллельность с противоположным ребром кронциркулем или штангенциркулем;

- зажать в тисках плитку третьим ребром вверх;

- опилить это ребро плоским драчевым напильником по угольнику;

- опилить это ребро плоским личным напильником и проверить ее перпендикулярность к поверхности А и первого ребра по угольнику;

- зажать в тисках плитку четвёртым ребром вверх;

- опилить это ребро плоским драчевым напильником и проверить угольником ее перпендикулярность сначала к поверхности А, а затем к первого ребра;

- опилить это ребро плоским личным напильником и проверить угольником ее перпендикулярность к другим поверхностям;

- снять заусенцы со всех ребер плитки;

- окончательно проверить все размеры и качество обработки плитки по линейке, угольнику, кронциркулю или штангенциркулю.

Опиливание поверхностей, расположенных под прямым углом

Опиливание сопряженных поверхностей, связанное с пригонкой внутреннего угла, сопряжено с некоторыми трудностями.

Выбрав одну из поверхностей в качестве базовой (обычно принимают большую), опиливают ее начисто, а затем обрабатывают вторую поверхность под прямым углом к базовой.

Правильность опиливания второй поверхности проверяют поверочным угольником, одну полку которого прикладывают к базовой поверхности.

Опиливание поверхностей по внутреннему прямому углу ведут так, чтобы ко второй поверхности было обращено ребро напильника, на котором нет насечки.

В качестве примера обработки плоскостей, сопряженных под углом 90°, рассмотрим последовательность изготовления угольника 90°, для этого необходимо:

- закрепить заготовку угольника в тисках в деревянном бруске

- опилить последовательно широкие плоскости 1 и 2 сначала плоским драчевым, а затем плоским личным напильниками;

- проверить качество опиливания поверочной линейкой, параллельность поверхностей — кронциркулем, а толщину — штангенциркулем;

- заменить деревянный брусок нагубниками, зажать угольник опиленными поверхностями и опилить последовательно ребра угольника под углом 90°. Для обеспечения точности обработки сначала следует обработать наружное ребро до получения прямого угла между этим ребром и широкими поверхностями 1 и 2 угольника. Затем в такой же последовательности обработать ребро, проверяя его угольником относительно ребра;

- в вершине внутреннего угла просверлить отверстие диаметром 3 мм, а затем ножовкой сделать прорезь к нему шириной 1 мм;

- опилить последовательно внутренние ребра под углом 90°, выдерживая при этом параллельность ребра и добиваясь, чтобы внутренний и наружные углы были прямыми;

- опилить последовательно торцы, выдерживая размеры по чертежу; снять заусенцы с ребер;

- отшлифовать наждачной бумагой все ребра и поверхности угольника, на отшлифованных поверхностях и ребрах не должно быть царапин и рисок.

Приведенный порядок обработки угольника обеспечивает плоскостность каждой поверхности и перпендикулярность ребер между собой и по отношению к поверхностям.

Опиливание квадрата на конце стержня

Эту работу начинают с опиливания первой грани, размер которой контролируют штангенциркулем. Затем параллельно ей опиливают вторую грань, при этом контролируют размер головки квадрата. Третью грань опиливают под углом 90° к опиленным граням и проверяют угольником. Четвертую грань опиливают по размеру и параллельно третьей грани.

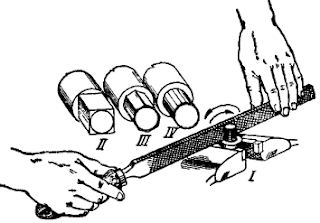

Опиливание цилиндрических заготовок

Опиливание цилиндрического стержня на меньший диаметр выполняют в такой последовательности. Цилиндрический стержень сначала опиливают на квадрат, в размер его сторон должен входить припуск на последующую обработку. Затем у квадрата опиливают углы и получают восьмигранник, из которого опиливанием получают шестнадцатигранник; в процессе дальнейшей обработки получают цилиндрический стержень требуемого диаметра.

|

| Опиливание цилиндрических деталей: I — цилиндр, II — квадрат, III — восьмигранник. IV — многогранник |

Слой металла до получения четырех и восьми граней необходимо снимать драчевым напильником, а восьмигранник и шестнадцатигранник опиливают уже личным напильником. Проверку правильности опиливания производят штангенциркулем в нескольких местах.

Опиливание вогнутых и выпуклых криволинейных поверхностей

Многие детали машин имеют выпуклую и вогнутую форму.

При опиливании и распиливании криволинейных поверхностей необходимо выбрать наиболее рациональный способ удаления лишнего металла.

В одном случае требуется предварительное выпиливание ножовкой, в другом — высверливание, в третьем — вырубка и т. д. Слишком большой припуск на опиливание ведет к большому расходу времени на выполнение задания, а оставление слишком малого припуска часто ведет к порче детали.

Опиливание вогнутых поверхностей

Вначале на заготовке размечают необходимый контур детали. Большую часть металла в данном случае можно удалить ножовкой, впадине в заготовке нужно придать форму треугольника. Затем квадратным или трехгранным напильником опиливают грани и спиливают выступы полукруглым или круглым драчевым напильником до нанесенной риски. Профиль сечения круглого или полукруглого напильника выбирают таким, чтобы его радиус был меньше, чем радиус опиливаемой поверхности.

Не доходя примерно 0,3—0,5 мм до риски, драчевый напильник заменяют личным. Правильность формы распиливания проверяют по шаблону на просвет, а перпендикулярность опиленной поверхности к торцу заготовки проверяют угольником.

Опиливание выпуклых поверхностей

Опиливание выпуклых поверхностей рассмотрим на примере опиливания носка слесарного молотка.

После разметки ножовкой срезают углы заготовки, и она принимает пирамидообразную форму. С помощью драчевого напильника снимают слой металла, не доходя до риски на 0,8— 1,0 мм, а затем личным напильником окончательно осторожно снимают оставленный припуск.

Изготовление шпонок опиливанием

Для примера рассмотрим изготовление сегментной шпонки, заключающееся в выполнении следующих операций:

- отмеряют на стальной полосе и отрезают ножовкой нужную длину заготовки для шпонки согласно чертежу;

- опиливают начисто плоскость А, затем размечают и опиливают поверхности 1 и 2, проверку на перпендикулярность выполняют по угольнику;

- размечают поверхности 3 и 4 согласно чертежу (длину, ширину, радиусы закругления);

- опиливают поверхности 3 и 4, проверяя размер штангенциркулем, а перпендикулярность поверхностей — угольником;

- подгоняют опиливанием шпонку к соответствующему пазу; шпонка должна входить в паз без нажима, легко и садиться плотно без качки;

- опиливают поверхность С, выдерживая размер 16 мм.

Опиливание тонких пластинок

Опиливать тонкие пластинки обычными приемами опиливания нецелесообразно, так как при рабочем ходе напильника пластинка изгибается и возникают "завалы".

Не рекомендуется для опиливания тонких пластинок зажимать их между двумя деревянными брусками (планками), так как при этом насечка напильника быстро забивается древесной и металлической стружкой и его приходится часто чистить.

В целях повышения производительности труда при этом опиливании тонких пластинок прибегают к склепыванию 3—10 таких деталей в пакеты. Приемы опиливания ребер в пакете те же, что и при опиливании плитки с широкими ребрами.

Можно обойтись без склепывания тонких деталей, а использовать приспособления, называемые наметками. К таким приспособлениям относятся раздвижные рамки, плоскопараллельные наметки, копирные приспособления (кондукторы) и т. д.

Опиливание заготовок в кондукторах (копирах)

Наиболее производительным является опиливание заготовок, имеющих криволинейный профиль, по копиру (кондуктору).

По копиру 1 опиливают заготовку 2. Рабочие поверхности копира обработаны с точностью от 0,05—0,1 мм, закалены и отшлифованы.

Применение таких кондукторов целесообразно при обработке большого количества одинаковых деталей, которые можно обрабатывать как по одной, так и пакетом в несколько штук.

Комментариев нет:

Отправить комментарий