От выбора режима резания (глубины резания, подачи и скорости резания) зависит производительность труда, качество, время и стоимость изготовления обрабатываемой детали.

Поэтому любой токарь должен уметь правильно выбирать режимы резания, исходя из наилучшего использования режущих свойств резца и мощности станка при обеспечении заданных точности и чистоты обработки для каждого конкретного материала.

При этом следует знать

- Точение на предельных режимах повышает производительность токарного оборудования. Однако такая работа станков не всегда возможна и целесообразна, т.к. существуют ограничения в виде предельной мощности главного привода, жесткости и прочности обрабатываемых изделий, а также технологических параметров инструмента и оснастки.

- При неправильном расчете или подборе технологических параметров работа на высоких скоростях может вызвать повышенную вибрацию и разбалансировку отдельных механизмов токарного станка. Это приводит к понижению точности и повторяемости размеров изделий. Кроме этого повышается риск поломки инструмента и выхода из строя станка.

Определение глубины резания

Припуск — это толщина металла, удаляемого токарным резцом с заготовки до достижения ею чистового размера. При обточке и расточке он удаляется поэтапно за заданное число резов.

Толщина металла, удаляемого за единичный проход резца, в механообработке носит название глубина резания и измеряется в миллиметрах. В технологических расчетах и таблицах этот параметр обозначают буквой t.

При операциях обточки она равна 1/2 разности диаметров перед и после обточки детали и вычисляется по формуле:

t = (D-d)/2

где:

t – глубина резания

D — диаметр заготовки (до обработки)

d – заданный диаметр детали (после обработки)

Черновую и получистовую обработку, по возможности, следует выполнять за один проход, оставляя лишь необходимый припуск на последующие отделочные операции. Снятие за один проход следует производить если мощность и прочность станка, а также прочность резца и жесткость обрабатываемой детали допускают это.

Если же припуск на обработку велик, а обработанная поверхность должна быть точной и чистой, следует припуск распределить на два прохода, оставляя на чистовую обработку 0,5—1 мм на сторону или 1—2 мм по диаметру.

Выбор подача

Подача при токарной обработке — это длина пути при поперечном перемещении режущей кромки резца, совершаемом ей за единичный оборот шпинделя.

Её измеряют в мм/об, в технологической документации обозначают буквой S и подбирают по технологическим справочникам.

Величина подачи зависит от мощности главного привода, значения t, габаритов и физических свойств обрабатываемой заготовки. При точении она рассчитывается по формуле:

S=(0,05…0,25)・t

Для получения наибольшей производительности следует работать с возможно большими подачами, но с учетом технологических параметров станка и применяемого инструмента. При операциях по черновому точению она зависит от мощности главного привода и устойчивости детали. А при чистовом точении основным критерием является заданный класс шероховатость поверхности.

Ниже приводятся средние подачи, рекомендуемые при черновой обработке незакаленных сталей, а также стального и чугунного литья.

| Диаметр обрабатываемой детали, мм | Глубина резания, мм | ||

| До 5 | Свыше 5 до 10 | Свыше 10 до 15 | |

| Величина подачи мм/обор. | |||

| До 30 | 0,2-0,5 | — | — |

| 50 | 0,4-0,8 | — | — |

| 80 | 0,6-0,12 | 0,5-1,0 | — |

| 120 | 1,0-1,6 | 0,7-1,3 | — |

| 180 | 1,4-2,0 | 1,1-1,8 | 0,8-1,5 |

| 260 | 1,8-2,6 | 1,5-2,0 | 1,1-2,0 |

При чистовой обработке подача устанавливается в зависимости от требуемой чистоты обрабатываемой поверхности.

Выбор скорости резания

Скорость резания при токарной обработке — это суммарная траектория режущей кромки резца за единицу времени. Ее размерность — в м/мин, а в таблицах и расчетах ее обозначают буквой v и подбирают по технологической документации или рассчитывают по формулам.

Формула для выбора режима резания используется следующая:

v = (π・D・n)/1000

где:

D — диаметр заготовки в мм

n — скорость шпинделя в об/мин.

Скорость резания зависит главным образом от обрабатываемого материала, материала и стойкости резца, глубины резания, подачи и охлаждения.

Этот параметр является одной из основных характеристик производительности металлорежущего оборудования и напрямую влияет на эксплуатационные режимы работы токарного станка, износ инструмента и качество обрабатываемой поверхности.

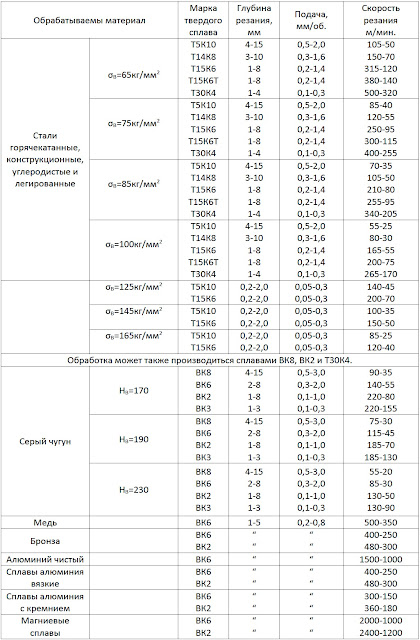

Ниже приводятся скорости резания для некоторых, наиболее распространенных в промышленности материалов при наружной продольной обточке деталей простейших форм без охлаждения.

Выбор режима резания на практике

Расчет режимов резания при токарной обработке производится специалистами отдела главного технолога предприятия или технологического бюро цеха. Полученные результаты заносят в операционную карту, в которой приводится последовательность этапов, перечень инструмента и режимы изготовления требуемой детали на конкретном токарном станке.

Заводские и цеховые технологи рассчитывают параметры технологического процесса и выбирают соответствующие инструмент и оснастку, используя конструкторские чертежи, эмпирические формулы и табличные показатели из технологических справочников.

Но на практике реальные условия точения могут отличаться от нормативных по следующим причинам:

- снижение точности оборудования в результате износа

- отклонения в геометрических размерах и физических характеристиках заготовки

- несоответствие характеристик материала расчетным

Поэтому для уточнения расчетных технологических режимов применяют метод пробных проходов: точение небольших участков поверхности с подбором режимов и последующим замером геометрии и качества поверхности.

Главные недостатки такой отладки технологического процесса — это возрастание трудозатрат и сверхнормативное использование производственных ресурсов. Поэтому его обычно используют только в особых случаях:

- единичное изготовление без операционной карты

- определение точности работы токарного оборудования перед запуском партии

- работа с неполноценными заготовками (брак и неточность размеров)

- обточка литейных и кованых заготовок, не прошедших предварительную обдирку

- запуск в производство изделий из новых материалов

При первом запуске в производство нового изделия, обрабатываемого на автоматизированном оборудовании, также производят пробное точение и подбирают вручную режимы резания. Токарный станок с ЧПУ выполняет все операции по программе, поэтому оператор не всегда может корректировать параметры его работы.

Комментариев нет:

Отправить комментарий